18103314772

粉末加工由原料粉末形成固体零件。据称,粉末冶金曾在5000年前的埃及人和2000年前的印度人中用于制造铁制零件。现代粉末加工技术始于1800年代初期。粉末加工在1900年代初期在钨丝灯丝的生产中得到了广泛的工业应用。现代工业采用许多不同的粉末工艺。可以生产50-100磅的零件,作为粉末冶金中典型的尺寸上限。但是,通过这些类型的方法生产的大多数零件的重量往往低于5磅。本节将讨论粉末冶金工艺的设计和应用。

一、粉末工艺设计

粉末工艺适合于特定的制造应用,并且在一定程度上受到限制。由于粉末冶金的性质,存在一组设计考虑因素。通常,从模具进行压实和弹出以及压实过程中的粉末流动是影响粉末工艺设计的主要因素。工具是制造过程设计中不可或缺的因素。例如,应避免需要长而薄的冲头的零件,因为冲头的刚性至关重要。

在设计粉末冶金制造工艺时,较有利的是尽可能地限制零件的复杂性。粉末冶金在生产具有二维轮廓和均匀厚度的零件方面较有效。工件厚度的增加导致获得粉末的均匀压实的难度增加。通常使用双方压缩来减轻此问题。另一个因素是粉末在压制过程中不会在模腔内横向流动。厚度超过一个的零件的生产将更加复杂。随着整个零件中不同厚度值的数量增加,制造该零件的难度急剧增加。可以使用一个或两个相反方向的打孔器来制造更简单的设计。从相反方向压制也是一种用于更复杂工作的方法,但是对于更复杂的零件,可以使用带有独立控件的多个冲头。在某些情况下,已使用具有多达十个单独动作的机器。

可以通过厚度值定量测量零件设计的复杂程度。简单的部分具有较低的均匀厚度,并且可以从一个方向挤压。复杂性的下一个级别可以认为是厚度均匀的厚部分,需要从两个方向进行处理。第三复杂度将包括具有两种不同厚度的零件。粉末冶金的较高零件复杂度定义了具有三种或更多种不同厚度的零件设计。

模具方面的考虑使得零件几何形状中的尖角对于粉末加工而言是不可取的。应提供圆角半径。如果可行,还应提供转角半径。但是,如果外部半径要求打孔边缘过薄,则应使用另一种方法。可以使用倒角代替圆角半径。倒角也应成45度或更大的角度,以防止冲头边缘变得太薄并缺乏操作所需的刚性。有时半径可以与倒角组合。

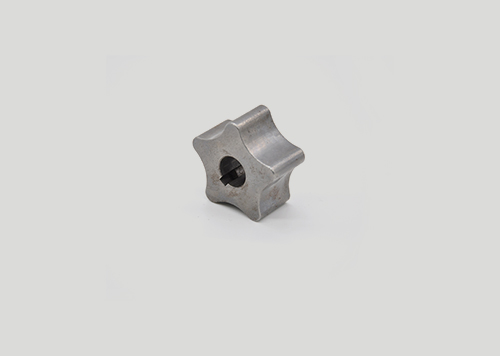

特定的几何特征可能会或可能不会通过粉末加工产生。无法创建的特征将在后面加工。例如,无法在粉末加工操作中生产线。可能会在零件上产生凸缘或悬垂物。法兰长度应较小化,因为生坯上的较长法兰容易折断,特别是在弹出过程中。可以在粉末冶金零件上设计凸台,但凸台应尽可能为圆形,且不超过零件总高度的15%。外部或内部的壁厚都不应设计得太低。较小壁厚通常约为0.06英寸(1.5毫米),但在某些情况下,已制造出壁厚小于此厚度的零件。

粉末加工可实现多种孔几何形状和底切。芯棒用于在压块中制造孔。设计孔和底切时的基本规则是,该功能不得阻止冲压后零件弹出。孔和底切应与压制方向平行。

二、粉末冶金的应用

粉末加工适合某些特定的制造应用。许多因素使粉末加工变得特别。粉末冶金的一个优点是与需要浇铸系统的金属铸造相比,浪费很少的材料。另外,该制造过程的大部分可以自动化,因此人工成本低。由于这些原因,随着材料和人工成本的增加,粉末工艺变得更加有利。但是,昂贵的工具需要大量零件才能证明设置成本的合理性。另一个缺点是在常规粉末加工中,材料的机械性能通常不如其他工艺。粉末冶金制造工艺的公差是中等的,通常为0.003-0.005英寸。由于这些原因,在制造大量不需要高机械强度或紧密公差的小零件时,粉末加工将比其他工艺更具竞争力。值得注意的是,通过锻造和机加工进行的进一步处理可以改善零件的机械性能并获得出色的几何精度。此外,某些替代粉末工艺(例如热等静压)可以自行获得出色的机械性能。

除了更有效,更具竞争力的制造工艺外,还有另一个应用领域,其中的零件必需采用粉末工艺制造,因为很难或不可能以任何其他方式制造零件。该方法产生具有受控孔隙度的材料的能力适用于过滤器或浸油轴承和齿轮的制造。熔融温度高的难熔金属(例如钨)可以使用粉末工艺形成。某些合金和材料的组合只能通过粉末加工来实现。使用粉末加工技术制造用于零件(例如成形模和机床)的硬质合金刀具。粉末加工的其他应用包括摩擦材料,例如离合器衬套.